火力發電油液監測解決方案(火電廠設備預防性故障維護措施)

火力發電廠設備的正常運行離不開潤滑油液的穩定性和潤滑性能。由于油液在高溫、高壓、復雜環境下長期工作,其在使用過程中容易出現一系列問題,如油液污染、老化、粘度變化、磨損顆粒、溫度等品質。這些問題不僅會影響設備的工作效率,還可能縮短設備的使用壽命,增加維護成本,甚至引發設備故障停機。因此,實時的在線油液監測顯得尤為重要。

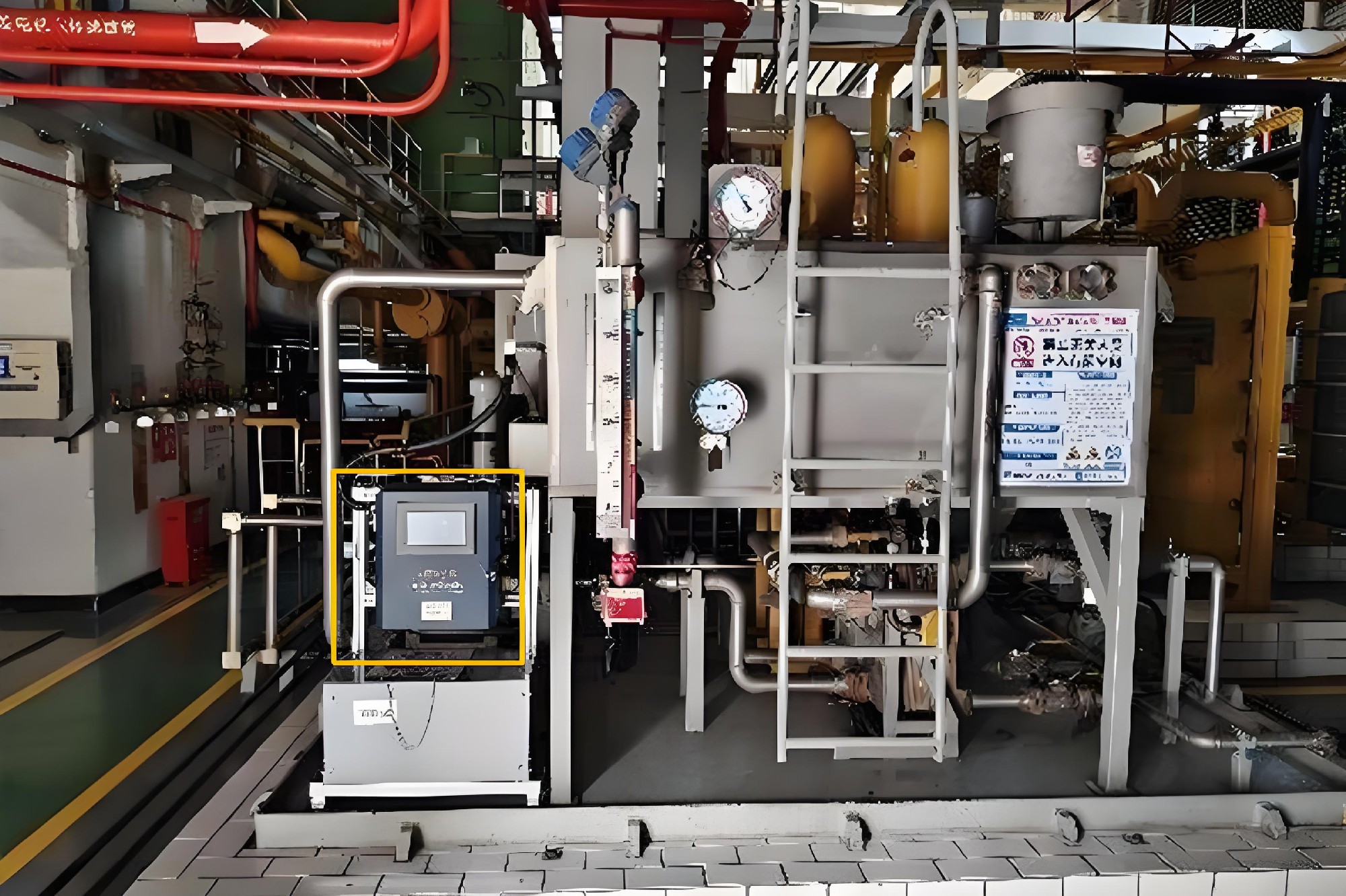

下面智火柴針對火力發電廠設備的潤滑油液常見的問題,提供了不同指標出現異常的在線監測解決方案,通過油品數據采集和超過閾值警報,及時預防和解決油液相關問題,確保設備的安全正常運行。

方案主題:火力發電油液監測解決方案

一、油液污染問題

1.問題描述

火力發電廠中,油液容易受到顆粒物(如金屬屑、灰塵、沙粒等)和水分的污染,這些污染物會加劇設備的磨損,導致潤滑性能下降,甚至引發設備故障。

2.解決方案

使用油液顆粒檢測傳感器和油液水分傳感器,實時監測油液中的顆粒污染和水分含量。當顆粒物或水分含量超過設定閾值時,系統會自動發出超閾值預警,提醒維護人員及時處理,如更換油液或采取過濾措施。

3.數據采集

顆粒計數、大小分布。

油液中的水分含量(ppm)。

4.超閾值預警

當顆粒物濃度超出設定的安全值(例如1000ppm)或水分含量高于規定限值時,系統會發出警報。

二、油液老化

1.問題描述

油液在高溫、高負荷下長期使用,容易發生氧化和老化,導致潤滑性能下降,甚至生成酸性物質,對設備產生腐蝕。

2.解決方案

安裝油品氧化狀態監測器,通過實時分析油液的抗氧 化能力、酸值變化等參數,監測油液老化狀態。通過提前檢測,能夠在油液失效前進行更換,防止設備磨損和腐蝕。

3.數據采集

酸值(TAN,Total Acid Number)。

油液的抗氧 化指數。

4.超閾值預警

當酸值達到一定臨界點(如0.5mg KOH/g),系統會自動發出預警,提醒進行油液更換。

三、油溫過高

1.問題描述

油溫過高會加速油液老化,降低潤滑性能,甚至引發火災隱患。

2.解決方案

使用溫度傳感器實時監測油液溫度。當油溫超過正常范圍(如80°C),系統會立即發出警報,并可以結合冷 卻系統進行自動調節,防止油液劣化。

3.數據采集

實時油溫監測。

4.超閾值預警

當油溫超過設定的安全閾值時(如80°C),立即觸發預警并自動控制冷 卻系統。(智火柴每款傳感器都具有溫度監測功能)

四、油液粘度變化

1.問題描述

油液粘度的變化會導致潤滑效果降低,設備摩擦增加,嚴重時可能導致設備過熱或損壞。

2.解決方案

通過油液粘度傳感器,持續監測油液的粘度變化,確保其保持在設備要求的范圍內。若發現粘度異常變化,系統會提醒維護人員進行油液檢查或更換。

3.數據采集

實時粘度值。

4.超閾值預警

當油液粘度超出設定范圍(如高于或低于20%),系統會發出預警,建議進行檢查。

五、油液添加劑失效

1.問題描述

油液中的添加劑(如抗氧 化劑、抗磨劑等)在高溫下容易失效,導致潤滑性能下降,無法保護設備。

2.解決方案

通過油液成分監測系統,實時分析油液中的添加劑濃度,評估其有 效性。當檢測到添加劑濃度降低到臨界點時,系統會發出預警,避免因添加劑失效而導致設備損傷。

3.數據采集

添加劑濃度監測。

4.超閾值預警

當添加劑濃度降至警戒線時,系統自動提示需要更換或補充油液。

六、油液氣泡和泡沫產生

1.問題描述

氣泡或泡沫會導致油液供給不穩定,潤滑不充分,可能引發設備震動、過熱甚至故障。

2.解決方案

通過氣泡檢測裝置,實時在線監測油液中的氣泡形成。當氣泡量過多時,系統會提醒檢查油液循環系統和消掉泡沫的操作。

3.數據采集

油液中氣泡含量和分布。

4.超閾值預警

當油液中的氣泡比例超過設定閾值(如5%),系統發出預警。(IOL-H2油液在線監測系統具有消泡作用)

七、油液酸值升高

1.問題描述

隨著油液的使用,酸性物質會不斷積累,導致酸值升高,增加設備腐蝕的風險。

2.解決方案

通過酸值傳感器(本司研發的阻抗譜傳感器可監測酸值)持續監測油液的酸值,確保其保持在安全范圍內。若酸值升高到臨界點,系統會自動預警并建議更換油液。

3.數據采集

實時酸值(TAN)。

4.超閾值預警

當酸值超出設定閾值(如0.5 mg KOH/g)時,系統立即提醒維護人員。

八、進水問題

1.問題描述

水分混入油液會導致乳化、潤滑性能下降,并加速油液老化和設備腐蝕。

2.解決方案

通過油液水分傳感器監測油液中的水含量,并結合在線脫水裝置,實時處理油液中的水分。當水分超過設定限值時,系統會發出警報,建議采取脫水措施。

3.數據采集

油液水分含量(ppm)。

4.超閾值預警

當水分含量超過設定的安全值(如200ppm),系統會發出警報。

九、磨損顆粒的監測

1.問題描述

設備在運行過程中產生的磨損顆粒會導致油液中出現金屬屑,進而加劇設備的磨損。

2.解決方案

使用油液磨損顆粒傳感器,實時檢測油液中的金屬顆粒含量和顆粒大小。當磨損顆粒濃度超過設定閾值時,系統會自動發出預警,防止設備進一步損壞。

3.數據采集

金屬顆粒濃度和大小。

4.超閾值預警

當磨損顆粒濃度超過設定閾值時,系統發出預警,建議檢查設備并更換油液。

通過上述油液在線監測解決方案,火力發電廠能夠實時掌握設備油液的狀態,迅速發現潛在問題并及時采取措施。油液監測系統不僅提高了設備的安全性和可靠性,還降低了維護成本,延長了設備使用壽命。結合數據采集和超閾值預警功能,企業可以預防設備故障,確保火力發電廠設備的穩定運行。

如果您需要:火力發電廠油液監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!