空壓機油液在線監測系統與技術方案探索

在設備運轉環節中,空壓機是非常重要的一個部件,被譽為 “動力心臟”的空壓機,對于支撐礦山開采、化工制造、食品醫藥等關鍵領域的連續運轉有著不可替代的位置。據網上的數據統計,因潤滑失效導致的空壓機故障的占比超過 40%,傳統離線油樣檢測(如定期取油樣送去實驗室化驗)存在周期較長、滯后性強、人工干預導致誤差大等痛點,難以滿足高 端制造對設備機械要有可靠性的嚴苛要求。2025年,隨著工業互聯網與 AI 技術的深入結合,油液在線監測系統正從 “傳統的傳感器數據采集工具” 升級為 “搭載監測軟件的智能運維平臺”—— 通過對潤滑油中磨粒濃度、粘度、酸堿值、水分、溫度、介電常數等核心油質參數的實時感知,結合深入學習算法構建故障預測模型,實現從 “設備出現故障后維修” 到 “設備出現故障前預防” 的變革。

一、空壓機類型與油液監測裝置部署策略

(一)油液在線監測可以部署在哪些空壓機類型?

1. 往復 式空壓機(活塞式)

核心監測部件:曲軸箱潤滑系統(活塞環、連桿軸承)、氣缸注油系統;

適用場景:礦山開采(30-500m3/min 大排量機型)、化工流程氣壓縮(耐腐蝕涂層活塞);

行業案例:某鋼鐵廠 10 臺 40m3/min 往復 式空壓機,因活塞環磨損導致潤滑油金屬磨粒濃度異常,在線監測提前 72 小時預警。

產品:礦用本安油液監測系統

2. 螺桿式空壓機(噴油型)

核心監測部件:主機軸承(增速齒輪組)、油氣分離器、油冷 卻器;

適用場景:工業制造(1-30m3/min 通用機型)、食品醫藥(無油螺桿升級款);

技術參數:某食品廠 8 臺 15m3/min 無油螺桿機,通過油液顆粒度監測發現油氣分離器濾芯破損,避免產品污染。

產品:智能款油液在線監測系統

3. 離心式空壓機(高速齒輪傳動)

核心監測部件:齒輪箱潤滑系統(高速軸承、增速齒輪)、軸承溫度耦合點;

適用場景:空分裝置(200-1000m3/min 大型機組)、半導體超凈壓縮空氣站;

典型故障:某電子廠離心式空壓機因齒輪箱油液氧化導致軸承潤滑失效,在線酸值監測提前 45 天預警。

產品:智能款油液在線監測系統

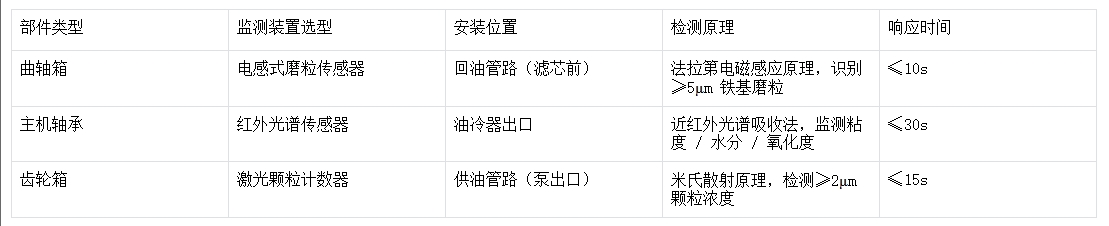

(二)空壓機關鍵監測部件技術要求

二、不同行業空壓機核心監測參數與技術原理

(一)行業定制化空壓機油液監測參數體系

1. 重工業(礦山 / 冶金)的空壓機

核心參數:鐵基磨粒濃度(ISO 4406:2002)、粘度變化率(ASTM D445)、水分含量(卡爾費休法)、溫度

技術邏輯:磨粒濃度突變(>500 個 /mL)預示活塞環 / 軸承異常磨損,粘度波動 ±10% 觸發潤滑失效預警

要求:礦山需要帶本安防爆

2. 化工行業(流程氣壓縮)的空壓機

核心參數:酸值(ASTM D664)、顆粒度(NAS 1638 等級)、油中氣體(H?/SO?/NH?)、溫度

技術原理:酸值增長 > 0.3mgKOH/g/ 月表明油品氧化,氣體傳感器陣列(金屬氧化物半導體)實時捕捉腐蝕性氣體

要求:化工行業需要帶二類防爆

3. 食品醫藥行業(無油 / 超凈)的空壓機

核心參數:清潔度等級(ISO 18/16/13)、微生物含量(ATP 熒光法)、水分活度(Aw 值)

監測方案:采用雙級過濾 + 紫外殺 菌回路,顆粒度傳感器精度達 1μm,微生物檢測周期 4 小時

(二)的空壓機油液監測+AI 算法驅動的多參數結合分析

油液異常預警模型

建立 LSTM 時間序列模型,輸入過去 72 小時的磨粒濃度、粘度、酸值數據,設置三 級預警閾值:

初級預警:單參數超閾值 1.5 倍且持續 2 小時

中級預警:雙參數超閾值 1.2 倍且相關系數 > 0.8

嚴重預警:磨粒濃度突變 + 粘度驟降 + 油溫異常(偏差 > 15℃)

基于油品故障溯源算法

采用決策樹算法構建故障知識庫,包含 128 種歷史故障案例:

if (磨粒濃度>800個/mL) & (Fe/Al>5) & (酸值增長>0.5mgKOH/g):

判定為"活塞環鋁合金涂層磨損",建議檢修活塞組件

elif (顆粒度>NAS 1638-9級) & (水分>300ppm):

判定為"油氣分離器失效+冷 卻器泄漏",建議更換濾芯并查漏

三、空壓機安裝油液監測系統的核心價值

(一)必要性分析

空壓機基于油品故障的早期預警

傳統離線檢測周期(1-3 個月)無法捕捉突發磨損,在線監測實現分鐘級響應,將軸承故障發現時間從平均 32 天縮短至 4 小時

空壓機維護成本優化

某汽車制造廠對比數據:部署監測系統后,空壓機停機時間下降 67%,年度維修成本從 85 萬元降至 32 萬元,油品更換周期從 500 小時延長至 800 小時

合規性保障空壓機

滿足 ISO 18436-4(機械振動監測)、GB/T 36511(工業設備潤滑管理規范)等標準,通過 IIoT 數據接口實現智能工廠數據互通

(二)油液監測系統功能架構

四、空壓機+油液監測系統選配指標與部署方案

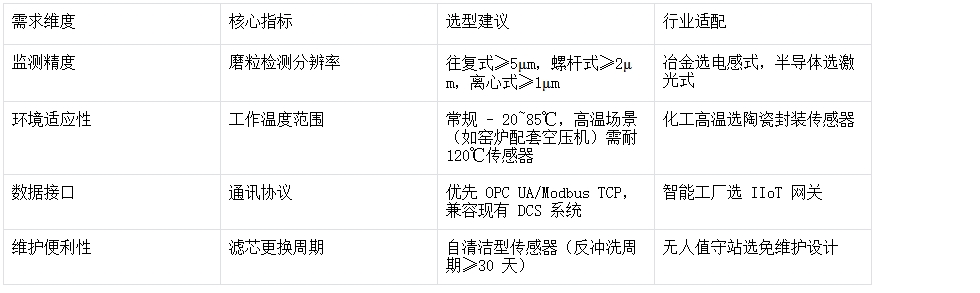

(一)選型決策矩陣

(二)典型行業的空壓機+油液監測部署方案

1. 礦山行業(露天往復 式空壓機群)

硬件配置:每臺設備部署 3 套傳感器(磨粒 / 粘度 / 水分),通過 LoRa 無線組網傳輸數據

軟件功能:集成地質振動數據(API 對接礦山監測系統),建立 "振動異常 + 油液突變" 聯合預警機制

實施周期:45 天完成 20 臺設備改造,實現遠程集中監控

2. 食品醫藥行業(潔凈螺桿式空壓機)

潔凈設計:傳感器表面鍍特氟龍涂層,管路采用 316L 不銹鋼鏡面拋光(Ra≤0.2μm)

監測重 點:每小時檢測微生物含量(ATP 值 > 100RLU 觸發殺 菌程序),顆粒度實時對標 ISO 8573-4 Class 1 級

驗證標準:通過 FDA 21 CFR Part 11 電子記錄認證,數據存儲加密等級 AES-256

五、空壓機油液監測系統保障與服務體系

(一)技術保障

硬件可靠性:傳感器通過 IP67 防護等級認證,支持 30g 振動耐受(IEC 60068-2-6),提供 5 年質保

數據安全:邊緣計算節點部署區塊鏈存證模塊,關鍵數據上鏈時間≤2 秒,防篡改哈希值校驗

算法迭代:每季度更新故障模型庫,基于客戶現場數據持續優化 AI 算法(年更新率≥30%)

(二)服務方案

三種響應機制:

一類:本地工程師 2 小時到達現場(省會城市)

二類:遠程診斷平臺 7×24 小時在線支持

三類:原廠技術專家 48 小時抵達重大故障現場

預測性維護:基于油液數據與設備運行參數,生成個性化維護計劃(如建議下次換油時間誤差 ±50 小時)

六、空壓機油液監測的實施路線圖

需求調研(1-2 周):

設備臺賬梳理(型號 / 運行時長 / 歷史故障)

工況數據采集(溫度 / 壓力 / 負載率 / 環境粉塵濃度)

方案設計(2-3 周):

定制傳感器布局圖(含管路改造方案)

開發行業專屬算法模型(導入歷史油液數據訓練)

工程實施(3-4 周):

停機安裝傳感器(最小化生產影響)

系統聯調(模擬故障場景測試預警邏輯)

交付驗收(1 周):

出具《油液監測系統性能報告》(含 30 天試運行數據)

開展操作培訓(2 課時理論 + 1 課時實操考核)

通過上述方案,可實現空壓機油液異常的 "監測 - 預警 - 診斷 - 維護" 閉環管理,將傳統的事后維修轉變為基于數據的預測性維護,顯著提升設備可靠性與運維效率。

空壓機油液在線監測系統的價值,不僅在于對油液質量的實時把控,更在于構建了 “狀態感知 - 異常預警 - 故障溯源 - 維護決策” 的全鏈條智能閉環。通過針對往復 式、螺桿式、離心式空壓機的差異化部署方案,結合行業定制化監測參數與 AI 算法模型,該系統可將設備非計劃停機時間降低 60% 以上,油品損耗減少 30%,真 正實現 “精 準潤滑、預測維護” 的工業運維目標。

在雙碳戰略與智能制造的雙重驅動下,本方案支持與能源管理系統(EMS)、設備管理平臺(EAM)的無縫對接,助力企業構建數字化運維生 態。無論是露天礦山的高粉塵惡劣環境,還是食品醫藥行業的超凈生產要求,系統均可通過硬件模塊化設計與軟件算法迭代實現快速適配。建議用戶結合設備臺賬、工況數據與運維目標,選擇具備全生命周期服務能力的供應商,從單點監測升級為系統性解決方案,讓油液數據真 正成為設備健康管理的 “數字聽診器”,為工業生產的安全高 效運行筑牢技術防線。

更多空壓機油液監監測方案:

如果您需要:空壓機油液在線監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!